化石燃料提純的目的

天然氣是最流行的燃料類型。它以最實惠的價格吸引人,對環境造成的破壞最小。不可否認的優勢包括易於控制燃燒過程以及在獲得熱能的過程中確保燃料加工的所有階段的能力。

然而,天然氣化石不是以其純淨形式開采的,因為。伴隨的有機化合物在從井中抽出氣體的同時被抽出。其中最常見的是硫化氫,其含量從十分之一到百分之十或更多不等,具體取決於沉積物。

硫化氫有毒,對環境有害,對氣體處理中使用的催化劑有害。正如我們已經註意到的,這種有機化合物對鋼管和金屬閥門具有極強的腐蝕性。

自然地,硫化氫腐蝕私人系統和主要天然氣管道,導致藍色燃料洩漏以及與此事實相關的極其負面、危險的情況。為了保護消費者,甚至在將氣體燃料輸送到高速公路之前,就已經從氣體燃料的成分中去除了對健康有害的化合物。

按照管道輸送氣體中硫化氫化合物的標準,不得超過0.02g/m³。然而,事實上,它們還有很多。為了達到 GOST 5542-2014 規定的值,需要進行清潔。

使用醇胺進行清潔的四種選擇

烷醇胺或氨基醇是不僅含有胺基而且還含有羥基的物質。

用鏈烷醇胺淨化天然氣的裝置和技術的設計主要在吸收劑的供應方式上有所不同。大多數情況下,四種主要方法用於使用這種類型的胺進行氣體淨化。

第一種方式。從上方預先確定一個流中活性溶液的供應。吸收劑的全部體積被送到裝置的頂板。清潔過程在不高於 40ºС 的溫度背景下進行。

最簡單的清潔方法包括在一個流中提供活性溶液。如果氣體中含有少量雜質,則使用此技術

該技術通常用於硫化氫化合物和二氧化碳的輕微污染。在這種情況下,獲得商業氣體的總熱效應通常較低。

第二種方式。當氣體燃料中硫化氫化合物的含量很高時,使用此淨化選項。

在這種情況下,反應溶液被送入兩個流中。第一個,體積約為總質量的 65-75%,被送到裝置的中間,第二個從上方輸送。

胺溶液沿塔板向下流動並遇到上升的氣流,這些氣流被強制流到吸收器的底部塔板上。上菜前,將溶液加熱至不超過 40ºС,但在氣體與胺的相互作用期間,溫度會顯著升高。

為了使清洗效率不因溫度升高而降低,多餘的熱量與硫化氫飽和的廢液一起被帶走。並且在裝置的頂部,流體被冷卻,以便與冷凝液一起提取剩餘的酸性成分。

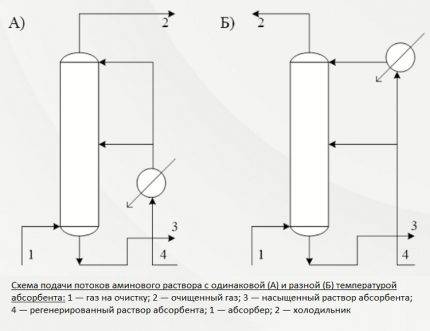

所述方法中的第二種和第三種方法預先確定了吸收劑溶液在兩股流中的供應。在第一種情況下,試劑在相同的溫度下提供,在第二種情況下 - 在不同的溫度下提供。

所述方法中的第二種和第三種方法預先確定了吸收劑溶液在兩股流中的供應。在第一種情況下,試劑在相同的溫度下提供,在第二種情況下 - 在不同的溫度下提供。

這是減少能源和活性溶液消耗的經濟方式。在任何階段都不進行額外的加熱。從技術上講,它是一個二級淨化,它提供了一個機會,以最小的損失準備可銷售的天然氣供應給管道。

第三種方式。它涉及以兩種不同溫度的流向清潔設備供應吸收劑。如果原料氣中除硫化氫和二氧化碳外,還含有 CS,則應用該技術2,和COS。

吸收器的主要部分,大約 70-75%,被加熱到 60-70ºС,其餘部分僅高達 40ºС。料流以與上述情況相同的方式進入吸收器:從上方進入中間。

高溫區的形成使得可以快速有效地從淨化塔底部的氣團中提取有機污染物。並且在頂部,二氧化碳和硫化氫被標準溫度的胺沉澱。

第四種方式。該技術預先確定了兩種不同再生程度的胺水溶液的供應。也就是說,一種以未純化的形式提供,含有硫化氫夾雜物,第二種 - 沒有它們。

第一流不能稱為完全污染。它僅部分含有酸性成分,因為其中一些在熱交換器中冷卻至 +50º/+60ºС 時會被去除。該溶液流從解吸器的底部噴嘴取出,冷卻並送至塔的中部。

由於氣體燃料中硫化氫和二氧化碳成分含量很高,因此使用兩股具有不同再生程度的溶液流進行清潔

深度清潔僅通過注入裝置上部區域的那部分溶液。該溪流的溫度通常不超過 50ºС。氣體燃料的精細清潔在這裡進行。該方案允許您通過減少蒸汽消耗將成本降低至少 10%。

很明顯,清潔方法的選擇是基於有機污染物的存在和經濟可行性。無論如何,多種技術可以讓您選擇最佳方案。在同一個胺氣體處理廠,可以改變淨化程度,獲得具有燃氣鍋爐、火爐和加熱器運行所需特性的藍色燃料。

現有裝置

目前,主要的硫磺生產商是天然氣加工廠(GPPs)、煉油廠(ORs)和石化聯合企業(OGCC)。這些企業的硫是由高硫烴原料胺處理過程中形成的酸性氣體生產的。絕大多數氣態硫是通過眾所周知的克勞斯法生產的。

硫磺生產廠。奧爾斯克煉油廠

硫磺生產廠。奧爾斯克煉油廠

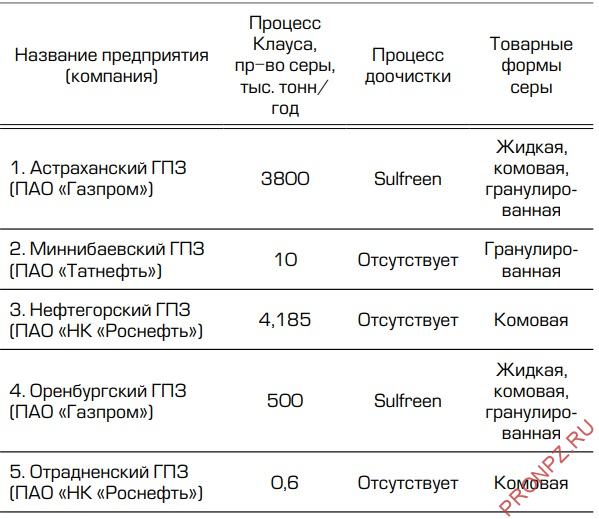

從表 1-3 中的數據可以看出,目前俄羅斯硫磺生產企業生產了哪些類型的商業硫磺。

表 1 - 生產硫磺的俄羅斯煉油廠

表 2 - 俄羅斯生產硫磺的石油和天然氣化工聯合體

表 3 - 生產硫磺的俄羅斯天然氣加工廠

典型安裝的工作原理

相對於 H 的最大吸收容量2S的特徵是單乙醇胺溶液。然而,這種試劑有幾個明顯的缺點。它的特點是相當高的壓力和在胺氣處理廠運行期間與硫化碳產生不可逆化合物的能力。

第一個減號通過洗滌消除,因此胺蒸氣被部分吸收。第二種在現場氣體處理過程中很少遇到。

單乙醇胺水溶液的濃度是根據經驗選擇的,在進行的研究的基礎上,用於淨化來自某個領域的氣體。在選擇試劑的百分比時,要考慮其承受硫化氫對系統金屬成分的侵蝕性影響的能力。

吸收劑的標準含量通常在 15% 到 20% 的範圍內。但是,經常會發生濃度增加到30%或降低到10%的情況,這取決於淨化程度應該有多高。那些。出於什麼目的,在加熱或聚合物化合物的生產中,將使用氣體。

請注意,隨著胺化合物濃度的增加,硫化氫的腐蝕性會降低。但必須考慮到在這種情況下試劑的消耗會增加。因此,純化的商業氣體的成本增加。

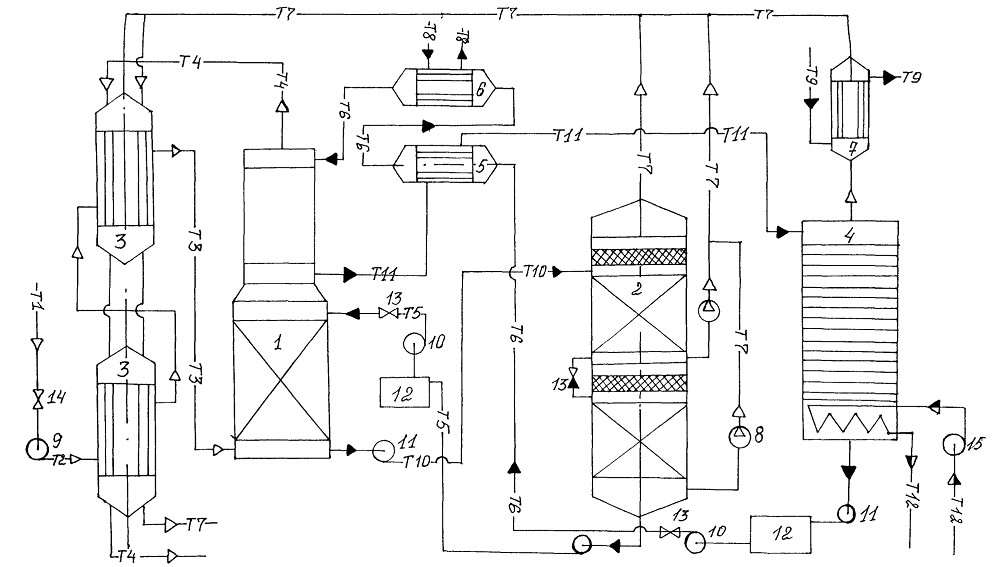

清潔設備的主要單元是板形或安裝型吸收器。這是一種垂直定向的、外部類似試管裝置,內部帶有噴嘴或板。在其下部有一個用於供應未經處理的氣體混合物的入口,在頂部有一個通向洗滌器的出口。

如果要在工廠中純化的氣體處於足以使試劑進入熱交換器然後進入汽提塔的壓力下,則該過程在沒有泵參與的情況下進行。如果壓力不足以使過程流動,則通過泵送技術刺激流出

通過入口分離器後的氣流被注入吸收器的下部。然後它通過位於身體中間的板或噴嘴,污染物沉澱在上面。用胺溶液完全潤濕的噴嘴通過光柵相互隔開,以使試劑均勻分佈。

此外,從污染中淨化的藍色燃料被送到洗滌器。該裝置可以連接在吸收器之後的處理電路中,也可以位於其上部。

用過的溶液流下吸收器的壁並被送到一個汽提塔 - 一個帶有鍋爐的解吸器。在那裡,當水沸騰返回裝置時,溶液會清除吸收的污染物,並釋放蒸汽。

再生,即除去硫化氫化合物後,溶液流入熱交換器。在其中,液體在將熱量傳遞給下一部分受污染溶液的過程中被冷卻,然後通過泵將其泵入冰箱進行充分冷卻和蒸汽冷凝。

冷卻的吸收劑溶液被送回吸收器。這就是試劑在植物中循環的方式。它的蒸汽也被冷卻並清除酸性雜質,然後補充試劑的供應。

大多數情況下,單乙醇胺和二乙醇胺方案用於氣體淨化。這些試劑不僅可以從藍色燃料的成分中提取硫化氫,還可以提取二氧化碳

如果需要同時從處理過的氣體中去除 CO2 和 H2S、進行兩級清洗。它包括使用兩種濃度不同的溶液。此選項比單級清潔更經濟。

首先,使用試劑含量為 25-35% 的強成分清潔氣體燃料。然後用弱水溶液處理氣體,其中活性物質只有5-12%。因此,粗清洗和細清洗都以最少的溶液消耗和合理利用產生的熱量進行。

技術體系

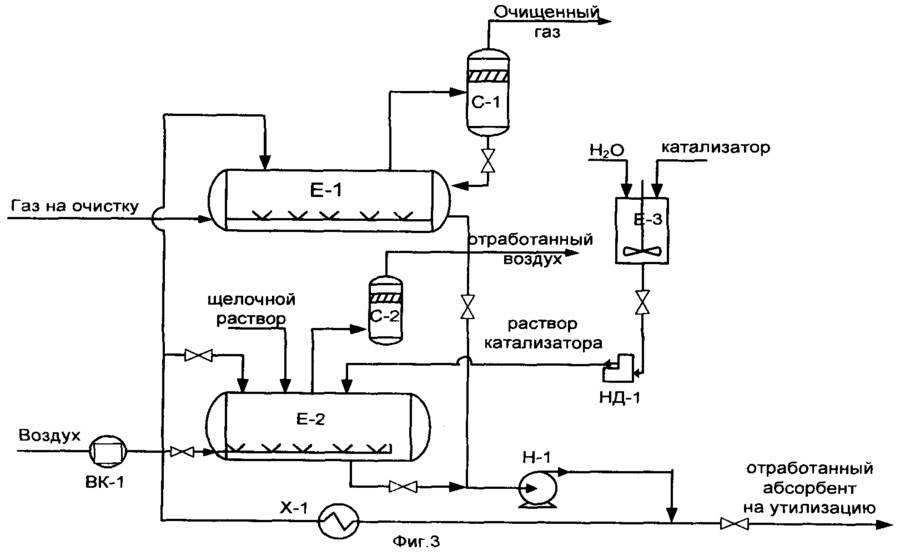

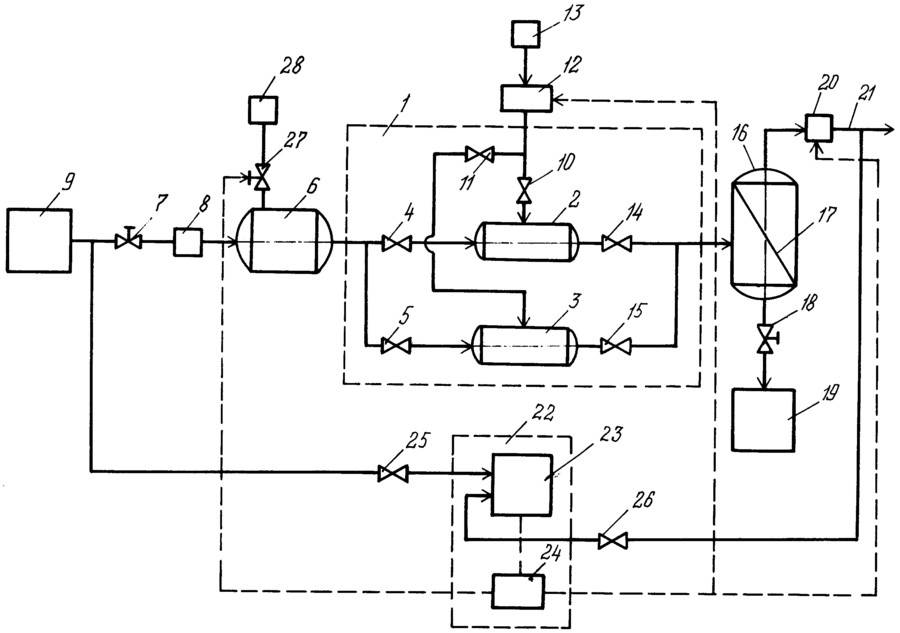

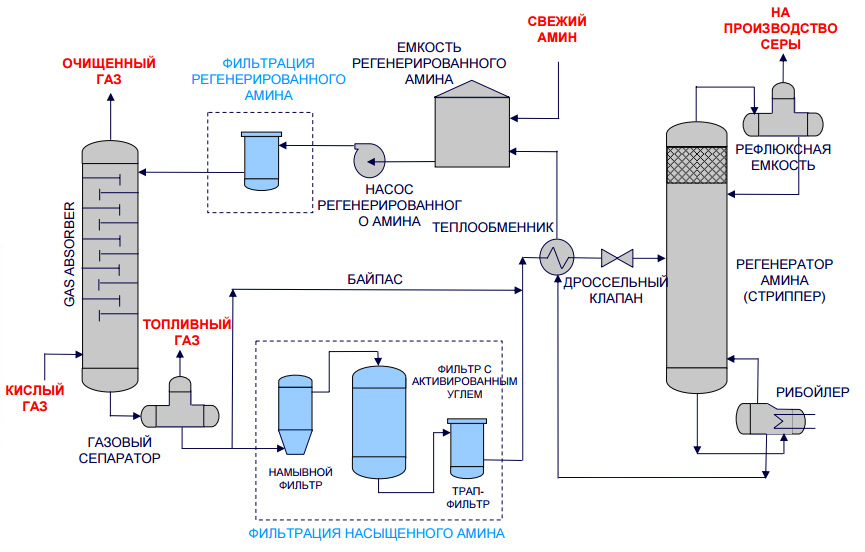

用再生吸收劑處理酸性氣體的典型工藝設備示意圖

用再生吸收劑處理酸性氣體的典型工藝設備示意圖

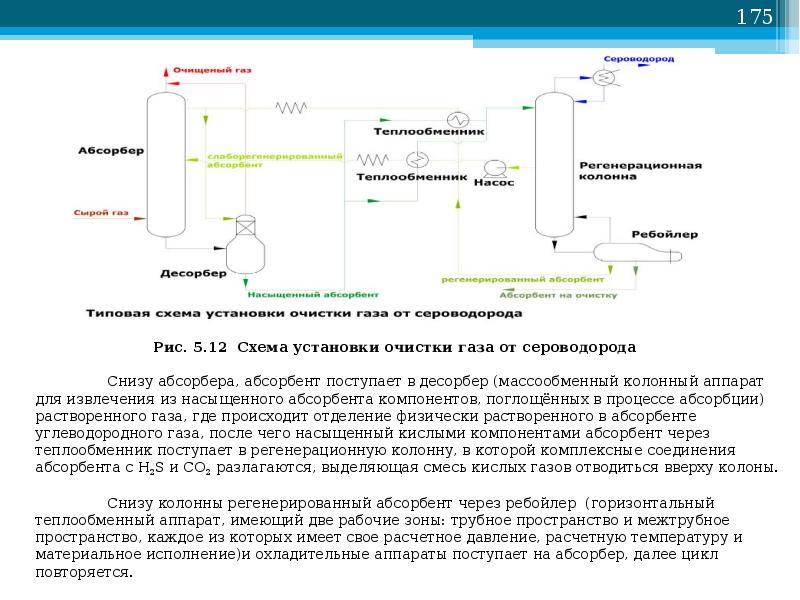

吸收器

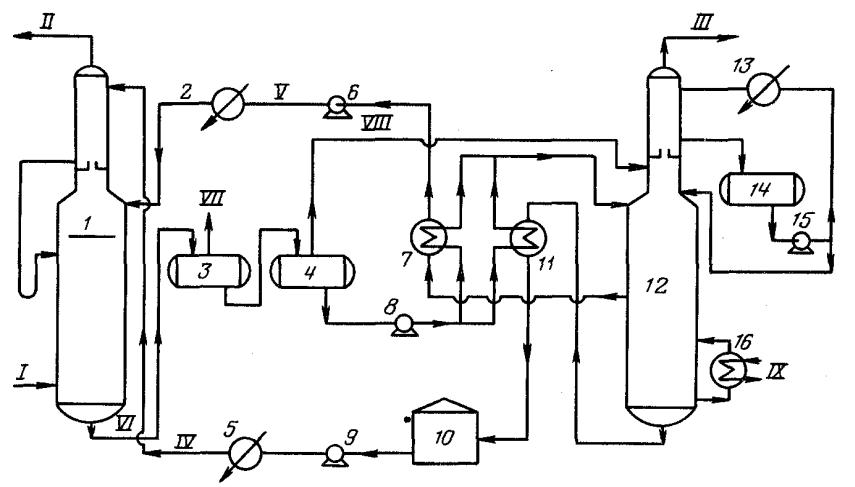

用於淨化的酸性氣體進入吸收器的下部。該設備通常包含 20 到 24 個塔板,但對於較小的裝置,它可能是填充塔。胺水溶液進入吸收器的頂部。當溶液沿塔板向下流動時,它與酸性氣體接觸,因為氣體向上移動通過每個塔板上的液體層。當氣體到達容器頂部時,幾乎所有的 H2S 並且,根據使用的吸收劑,所有 CO2 從氣流中除去。純化氣體符合 H 含量規範2小號,一氧化碳2,普通硫磺。

飽和胺的分離加熱

飽和胺溶液在底部離開吸收器並通過減壓閥,提供大約 4 kgf/cm2 的壓降。減壓後,富集溶液進入分離器,大部分溶解的烴類氣體和一些酸性氣體被釋放出來。然後溶液流過熱交換器,由熱再生胺流的熱量加熱。

解吸器

飽和吸收劑進入裝置,吸收劑在約 0.8-1 kgf/cm2 的壓力和溶液的沸點下再生。熱量由外部來源提供,例如再沸器。汽提後的酸性氣體和任何未在分離器中汽化的烴類氣體與少量吸收劑和大量蒸汽一起從汽提塔頂部排出。該蒸汽流通過冷凝器,通常是空氣冷卻器,以冷凝吸收劑和水蒸汽。

液體和氣體的混合物進入分離器,通常稱為回流罐(回流蓄能器),酸性氣體在此與冷凝液體分離。分離器的液相作為回流返回解吸器頂部。主要由 H 組成的氣流2S和CO2,通常被送到硫磺回收裝置。再生溶液從再沸器通過飽和/再生胺溶液換熱器流到空氣冷卻器,然後到膨脹罐。然後通過高壓泵將流泵送回吸收器頂部以繼續洗滌酸性氣體。

過濾系統

大多數吸收系統都有過濾溶液的方法。這是通過使來自分離器的飽和胺溶液通過微粒過濾器,有時通過碳過濾器來實現的。目的是保持溶液的高純度以避免溶液起泡。一些吸收劑系統還具有去除分解產物的方法,其中包括在連接再生設備時為此目的維護一個額外的再沸器。

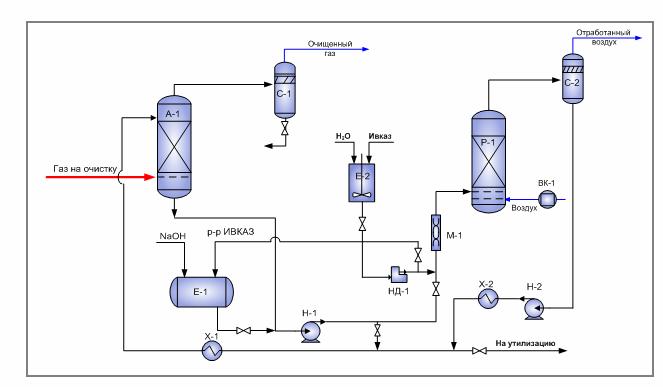

氣體淨化膜法

目前,技術最先進的氣體脫硫方法之一是膜法。這種清潔方法不僅可以去除酸性雜質,還可以同時干燥、汽提原料氣並去除其中的惰性成分。當無法使用更傳統的方法去除硫排放時,使用膜氣脫硫。

膜氣體脫硫技術不需要大量的資本投資,也不需要高昂的安裝成本。這些設備的使用和維護成本更低。膜式氣體脫硫的主要優點包括:

- 沒有活動部件。由於此功能,安裝可以遠程自動進行,無需人工干預;

- 高效的佈局確保了重量和麵積的最小化,這使得這些設備在海上平台上非常受歡迎;

- 該設計考慮到了最小的細節,可以最大程度地進行脫硫和釋放碳氫化合物;

- 氣體的膜脫硫為商業產品提供了規範的參數;

- 易於安裝工作。整個綜合體安裝在一個框架上,這使得它可以在短短幾個小時內包含在技術方案中。

化學吸附氣體淨化

化學吸附工藝的主要優點是從酸性組分中高度可靠地淨化氣體,同時對原料氣中烴組分的吸收率低。

苛性鈉和鉀、鹼金屬碳酸鹽和最廣泛使用的鏈烷醇胺用作化學吸附劑。

用鏈烷醇胺溶液淨化氣體

自 1930 年以來,胺工藝一直在工業中使用,當時以苯肼作為吸收劑的胺工廠方案在美國首次開發並獲得專利。

通過使用鏈烷醇胺的水溶液作為清除劑,該工藝得到了改進。鏈烷醇胺是弱鹼,與酸性氣體 H 反應2S和CO2,因此氣體被淨化。當加熱飽和溶液時,生成的鹽很容易分解。

用於氣體淨化過程的最著名的乙醇胺來自 H2S和CO2 分別是:單乙醇胺(MEA)、二乙醇胺(DEA)、三乙醇胺(TEA)、二甘醇胺(DGA)、二異丙醇胺(DIPA)、甲基二乙醇胺(MDEA)。

迄今為止,在工業中,在酸性氣體處理廠中,單乙醇胺 (MEA) 和二乙醇胺 (DEA) 已主要用作吸收劑。然而,近年來出現了用更有效的吸收劑甲基二乙醇胺 (MDEA) 代替 MEA 的趨勢。

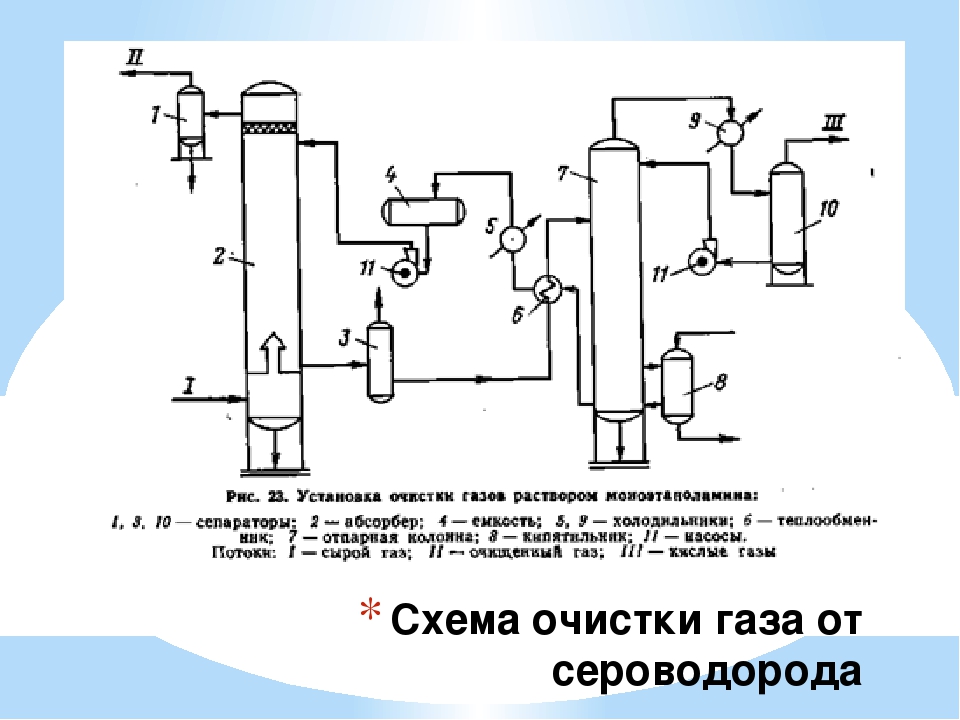

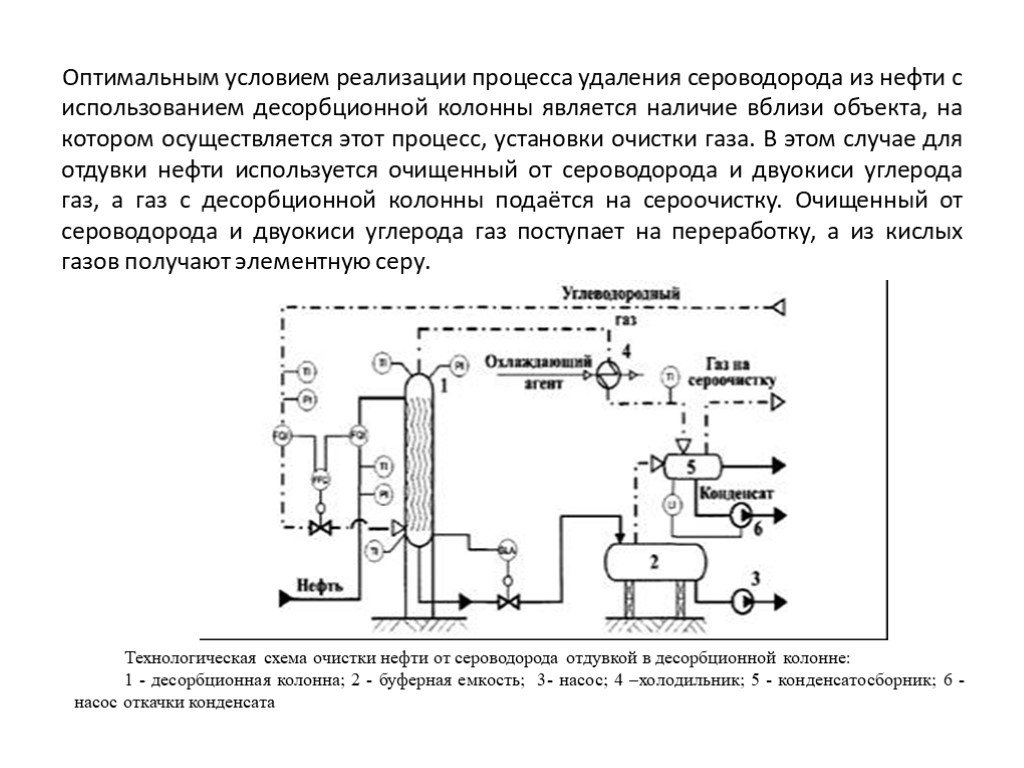

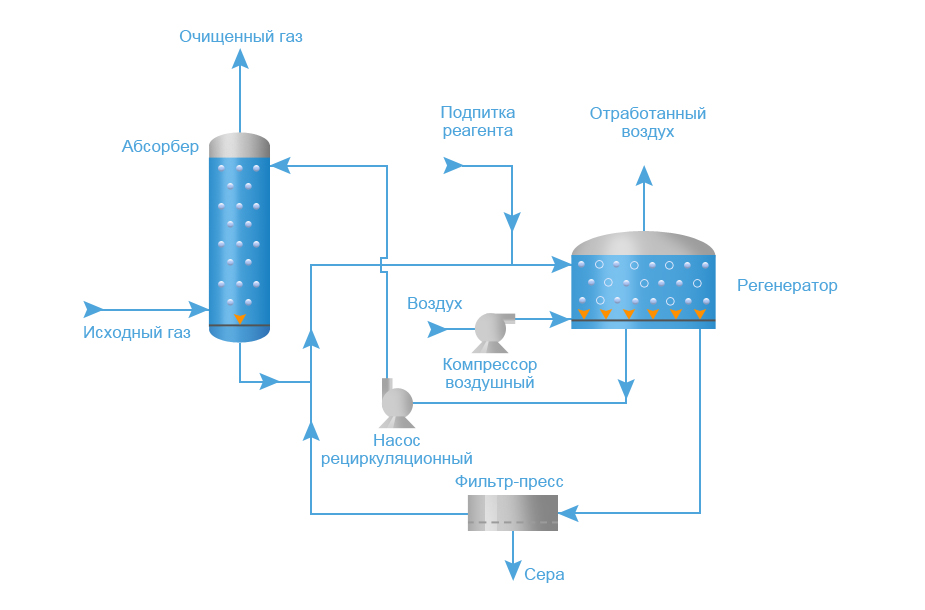

該圖顯示了使用乙醇胺溶液進行吸收氣體清潔的主要單流程方案。提供用於純化的氣體向上流動通過吸收器朝向溶液流。來自吸收器底部的被酸性氣體飽和的溶液在熱交換器中被來自解吸器的再生溶液加熱並送入解吸器頂部。

在熱交換器中部分冷卻後,再生溶液再用水或空氣冷卻並送入吸收器頂部。

來自汽提塔的酸性氣體被冷卻以冷凝水蒸氣。回流冷凝物連續返回系統以保持胺溶液的所需濃度。

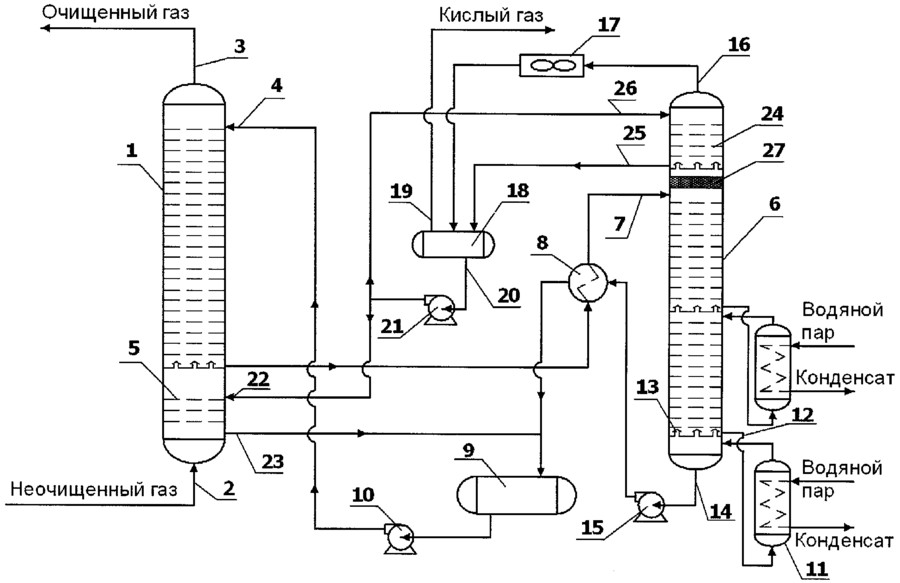

鹼性(碳酸鹽)氣體淨化方法

使用胺溶液清潔低 H 含量的氣體2S(小於 0.5% vol.)和高 CO2 到 H2S 被認為是不合理的,因為 H 的內容2再生氣體中的 S 為 3–5% vol。在標準工廠中從這些氣體中獲取硫實際上是不可能的,它們必須燃燒,這會導致大氣污染。

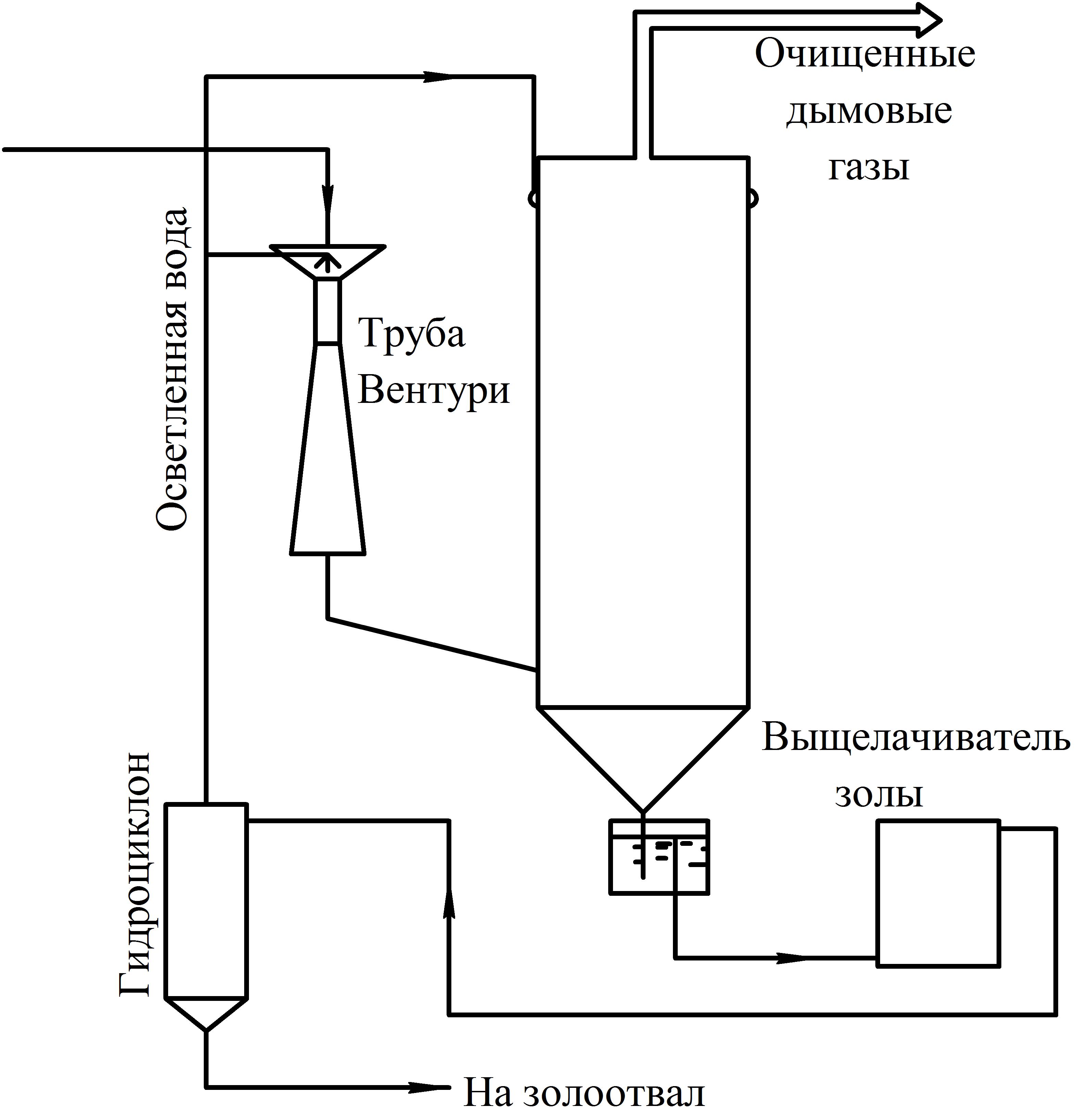

用於淨化含有少量 H 的氣體2S和CO2,工業上使用鹼性(碳酸鹽)清洗方法。使用鹼溶液(碳酸鹽)作為吸收劑會增加 H 的濃度2S 在再生氣體中,並簡化了硫或硫酸工廠的佈局。

天然氣鹼提純工業工藝具有以下優點:

- 從主要含硫化合物中精細淨化氣體;

- 在二氧化碳存在下對硫化氫的高選擇性;

- 吸收劑的高反應性和耐化學性;

- 吸收器的可用性和低成本;

- 運營成本低。

在現場條件下,也建議使用鹼性氣體清潔方法來清潔少量原料氣和氣體中含有少量 H 的氣體2S。

目的

硫生產裝置轉化 H2來自胺回收廠和酸性鹼性廢水中和廠的酸性氣流中所含的硫轉化為液態硫。通常,兩步或三步克勞斯工藝可回收超過 92% 的 H2S為元素硫。

大多數煉油廠要求硫回收率超過 98.5%,因此第三個克勞斯階段在硫露點以下運行。第三階段可能包含選擇性氧化催化劑,否則硫生產單元必須包括尾氣加力燃燒器。對產生的熔融硫進行脫氣正變得越來越流行。大公司提供將熔融硫脫氣至 10-20 wt. 的專有工藝。 ppmH2S。

的優點和缺點

優點

- 安裝技術設計的簡單性。

- 從燃燒氣體中去除 H2S,從而符合企業的環境標準。

硫磺回收廠的管道腐蝕

硫磺回收廠的管道腐蝕

缺陷

- 硫的意外冷凝和積聚會導致諸如工藝氣流阻塞、固體硫堵塞、火災和設備損壞等問題。

- 市場上的硫磺供過於求。

- 由於氨、H2S、CO2 的存在可能形成硫酸而腐蝕和污染設備。

清洗過程中吸收劑的選擇

吸收劑的所需特性是:

- 需要去除硫化氫H2S 和其他硫化合物。

- 碳氫化合物的吸收率應該很低。

- 吸收劑的蒸氣壓必須低以使吸收劑損失最小化。

- 溶劑和酸性氣體之間的反應必須是可逆的,以防止吸收劑降解。

- 吸收劑必須是熱穩定的。

- 降解產物的去除應該很簡單。

- 單位循環吸收劑的酸性氣體吸收量應該很高。

- 再生或去除吸收劑所需的熱量應該很低。

- 吸收劑必須是非腐蝕性的。

- 吸收劑不得在吸收器或解吸器中起泡。

- 選擇性去除酸性氣體是可取的。

- 吸收劑必須便宜且容易獲得。

不幸的是,沒有一種單一的吸收劑具有所有所需的特性。這需要從各種可用的吸收劑中選擇最適合處理特定酸性氣體混合物的吸收劑。酸性天然氣混合物在以下方面有所不同:

- H的含量和比例2S和CO2

- 重質或芳香族化合物的含量

- 內容 COS, CS2 和硫醇

雖然酸性氣體主要用吸收劑處理,但對於弱酸性氣體,使用吸收劑或固體試劑可能更經濟。在這樣的過程中,化合物與 H 發生化學反應2S 和在清洗過程中消耗,需要定期更換清洗組件。

過程化學

基本反應

該工藝包括根據以下一般反應對硫化氫進行多級催化氧化:

2H2S+O2 → 2S+2H2○

克勞斯工藝包括在反應爐中用空氣燃燒三分之一的 H2S,根據以下反應形成二氧化硫 (SO2):

2H2S+3O2 → 2SO2+2H2○

剩餘未燃燒的三分之二的硫化氫經過克勞斯反應(與 SO2 反應)形成元素硫,如下所示:

2H2S+SO2 ←→ 3S + 2H2○

不良反應

氫氣的產生:

2H2S→S2 + 2H2

甲烷4 + 2小時2O→CO2 + 4小時2

羰基硫的形成:

H2S+CO2 → S=C=O + H2○

二硫化碳的形成:

甲烷4 + 2S2 → S=C=S+2H2小號

NPK“Grasys”膜的主要優點及其應用範圍

Grasys 氣體脫硫方法避免了不必要的財務成本。創新產品不同於類似產品:

- 中空纖維配置;

- 氣體混合物成分滲透的速度分量的全新序列;

- 對烴流的大多數組分增加耐化學性;

- 優良的選擇性。

在製備天然及伴生氣的工藝過程中,所有要去除的雜質都集中在低品位氣流中,而符合規定標準的純化氣體以與入口幾乎相同的壓力排出。

我公司開發的碳氫化合物膜的主要用途是氣體脫硫。但這些遠非我們創新產品的所有應用。有了它,您可以:

- 通過消除氣體燃燒解決許多環境問題,即將污染環境的有害排放減少到零;

- 直接在生產設施中製備、乾燥和利用氣體;

- 確保設備完全獨立於運輸計劃、基礎設施以及能源載體。產生的氣體可用作燃氣輪機發電廠、鍋爐房以及供暖更換房的燃料。有燃氣,熱水、取暖不用進口煤;

- 去除硫磺,乾燥並準備供應給主要天然氣管道的氣體(標準 STO Gazprom 089-2010);

- 由於工藝流程的優化,節省了材料資源。

RPC“Grasys”可以為每個客戶提供最佳的工程解決方案,考慮到進入的原料氣流的參數、脫硫程度的要求、水和碳氫化合物的露點、商業產品的體積及其成分組成。

關於該主題的結論和有用的視頻

以下視頻將讓您了解從油井與石油一起生產的伴生氣中提取硫化氫的細節:

視頻將介紹從硫化氫中提純藍色燃料並生產元素硫以進行進一步加工的裝置:

這個視頻的作者將告訴你如何在家裡擺脫硫化氫中的沼氣:

氣體淨化方法的選擇主要集中在解決特定問題上。表演者有兩條路:遵循經過驗證的模式或喜歡新的東西。然而,主要指導原則仍應是經濟可行性,同時保持質量並獲得所需的加工程度。